更新日期:2020-06-01 09:00:47

汽车塑料注塑模具设计实例

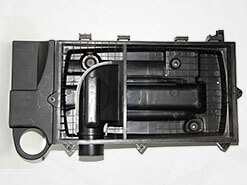

实例1——汽车滤清器的模具设计及制造塑料制品如图所示,大批量生产,试进行塑件的成型工艺和模具设计,并选择模具的主要加工方法与工艺。

汽车滤清器

(一)成型工艺规程的编制

1.塑料件的工艺性分析

(1)塑料件的原材料分析

(2)塑料件的结构和尺寸精度表面质量分析

1)结构分析。

2)尺寸精度分析。

由以上分析可见,该零件的尺寸精度中等偏上,对应的模具相关零件的尺寸加工可以保证。

3)表面质量分析。该零件的表面除要求没有缺陷、毛刺,内部不得有导电杂质外,没有特别的表面质量要求,故比较容易实现。

综上分析可以看出,注射时在工艺参数控制得较好的情况下,零件的成型要求可以得到保证。

(3)计算塑料件的体积和质量。

2.塑料件注射工艺参数的确定

(二)注射模的结构设计

注射模结构设计主要包括:分型面选择、模具型腔数目的确定及型腔的排列方式和冷却水道布局以及浇口位置、模具工作零件的结构设计、侧向分型与抽芯机构的设计、推出机构的设计等内容。

1.分型面选择

模具设计中,分型面的选择很关键,它决定了模具的结构。应根据分型面选择原则和塑件的成型要求来选择分型面。该塑件为机内骨架,表面质量无特殊要求,但在绕线的过程中上端面与工人的手指接触较多,因此上端面最好自然形成圆角。

2.确定型腔的数目及排列方式

考虑到是大批量生产,且制品的结构中等复杂、尺寸精度中等要求,因此 采用一模两腔;型腔的排列有以下两种方案:

方案一:型腔排列方式。该方案的优点是:便于设置侧向分型抽芯机构,缺点:流程较长;

方案二:该排列方式料流长度较短,但侧向分型抽芯机构设置相当困难,势必成倍增大模具结构的复杂程度。

由于该产品尺寸相对较小,且pp的流动性较好,考虑到模具结构的复杂性,及各方面因素,所以优先考虑方案一。

3.浇注系统设计

(1)主流道设计及主流道衬套结构选择。

(2)分流道设计。

(3)浇口设计。

4.抽芯机构设计

(1)确定抽芯距

(2)确定斜导柱倾角

(3)确定斜导柱的尺寸

(4)滑块与导槽设计

1)滑块与侧型芯(孔)的连接方式设计。

2)滑块的导滑方式。

3)滑块的导滑长度和定位装置设计。

5.成型零件结构设计

(1)凹模的结构设计。

(2)凸模结构设计。

(三)模具设计的有关计算

2.型腔侧壁厚度和底板厚度计算

(1)下凹模镶块型腔侧壁厚度及底板厚度计算

(2)上凹模型腔侧壁厚的确定

(四)模具加热和冷却系统的计算

(五)模具闭合高度的确定

(六)注射机有关参数的校核

(七)绘制模具总装图和非标零件工作图

(八)注射模主要零件加工工艺规程的编制

在此仅对凹模镶块,下固定板的加工工艺进行分析。

销售经理:18337377787

采购经理:0373-7022565

电 话:0373-5433888

传 真:0373-5433868

邮 箱:info@nagatoyo.com

地 址:新乡市宏力大道西贾桥工业区12号

备案号:豫ICP备16026643号-1